- اشتراک گذاری در شبکه های اجتماعی :

-

-

روغن موتورهای مصرفی در کشتی ها، قطارها و موتورهای ساکن گاز سوز

مقدمه

اکثر موتور های استفاده شده در بخش حمل و نقل از نوع موتور های احتراق داخلی هستند. بازده حرارتی و نسبت وزن به توان تولید بالا از مزایای این موتور هاست. موتور های احتراق داخلی تولید کننده نیروی محرکه هر ماشینی، از دوچرخه های موتوری(موتور سیکلت های گازی) گرفته تا کشتی های اقیانوس پیما، هستند.

در سر تا سر جهان، سازمان ها و تشکل های فراوان استاندارد ها و الزامات عمل کردی روان کننده های مصرفی در موتور های احتراق داخلی را تدوین کرده اند. عمل کرد روان کننده های موتور به بحث درباره توانایی ها و پتانسیل های آن ها در کاهش اصطکاک، مقاومت در مقابل اکسیداسیون، به حداقل رساندن تشکیل رسوبات، جلوگیری از خوردگی و سایش مرتبط است. غالب مشکلات پذیرفته شده درباره روان کننده های موتور به اضمحلال ترکیبات آن ها و ورود محصولات حاصل از احتراق به محفظه لنگ موتور ها بر می گردند. تشکیل رسوبات، آلوده شدن، غلیظ شدن، روغن سوزی، گیر کردن رینگ ها، خوردگی و سایش ارتباط مستقیم با کیفیت روان کننده ها دارند.

روغن موتور های دیزلی دریایی

برای ارزیابی روان کننده های مصرفی در موتور های دیزلی دریایی سیستم طبقه بندی استانداردی تعریف نشده و روش های آزمون استاندارد دینامومتری یا آزمون های درخواستی، که به صدور مجوزهای گسترده صنعتی نیز منجر شوند، در دست نیستند.

عمدتا موتور سازان سطوح عمل کردی این روان کننده ها و فرآیند صدور مجوزهای آن ها را هدایت می کنند. معمولا موتور سازان فهرستی از روان کننده های مجاز را برای کاربرد محصولات شان منتشر و مصرف کنندگان را به استفاده از روان کننده های درج شده در این فهرست های مجاز تشویق می کنند. به طور کلی، تولید کنندگان تجهیزات(OEMs) برای صدور تاییدیه برای یک نوع روان کننده به انجام آزمون هایی در شرایط و مقیاس واقعی در کشتی ها نیاز دارند که حداقل زمان انجام آن ها 5000 ساعت(یا حدود یک سال) است.

در موتورهای دریایی معمولا از سوخت های نا مرغوب، با گوگرد بالا(2 تا 5 درصد وزنی) و مواد آسفالتی بالا(5 تا 10 درصد وزنی) استفاده می شود. البته کیفیت سوخت های مصرفی در موتور های دریایی در مناطق مختلف جهان متغیر و متفاوت است. چون هزینه سوخت بخشی قابل ملاحظه از هزینه های کلی عمل کردی کشتی ها را تشکیل می دهد، طراحان این نوع موتور ها به بهینه سازی و کاهش مصرف سوخت آن ها بسیار اهمیت می دهند. مالکان کشتی ها می خواهند کم ترین هزینه را برای سوخت پرداخت کنند. این دو عامل جایگاه و تقاضای بیشتر روغن موتور های مصرفی در روان کاری موتور های دریایی را نشان می دهند.

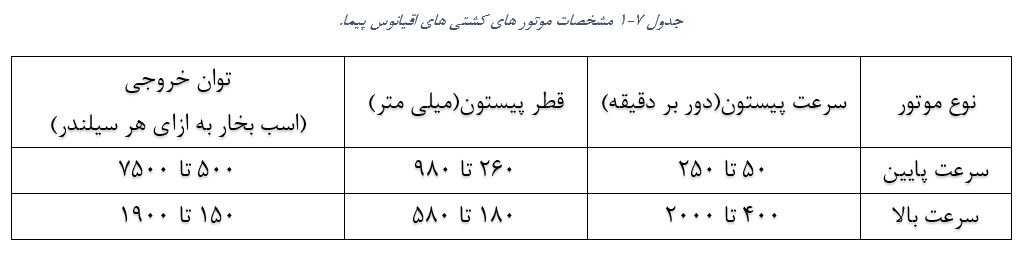

به طور کلی قوای محرکه(موتور) کشتی های عظیم و اقیانوس پیما به 2 دسته تقسیم می شود که مشخصات آن ها در جدول 7-1 آمده اند.

موتورهای دو زمانه، سرعت پایین، کراس هد

این نوع موتور ها به دو نوع روغن، یک نوع برای قسمت بالای سیلندر(روغن سیلندر) و یک نوع برای محفظه لنگ(روغن سیستم)، نیاز دارند. شرکت های مان بی اند دیلیو و سولزر برای بازار این نوع موتور ها تسلط دارند و نزدیک به 90 درصد از سهم بازار این نوع موتور ها را به خود اختصاص داده اند. عدد قلیایی کل روغن لازم برای سیلندر این نوع موتور ها معمولا 70 و درجه گرانروی آن SAE 50 است. عدد قلیایی کل روغن های سیستم یا محفظه لنگ این نوع موتور ها نیز معمولا 5 تا 10 و گرانروی SAE 30 است.

موتور های چهار زمانه، سرعت متوسط، ترانک پیستون

این موتور ها فقط به یک نوع روغن احتیاج دارند زیرا دارای یک مخزن مشترک(کارتر) برای محفظه لنگ و سیلندر هستند. بازار تولید این نوع موتور ها از موتور های دو زمانه سرعت پایین گسترده تر است. شرکت های مان بی ان، پیل استیک، ان اس دی، وارت سیلا و ماک بزرگ ترین تولید کنندگان تجهیزات این موتور ها هستند و هر یک سهمی قابل توجه از بازار این نوع موتور ها را در اختیار دارند.

گرانروی روغن های مصرفی در موتور های سرعت متوسط معمولا SAE 40 است و عد قلیایی کل آن، بسته به مقدار گوگرد سوخت مصرفی و مصرف روغن شان، 12 تا 55 است. امروزه به دلیل استفاده از سوخت های حاوی مواد آسفالتی زیاد و مشکلات مربوطه، روغن موتور هایی جدید برای مصرف در این نوع موتور ها فرموله شده اند.

روغن موتور های دیزلی لکوموتیو(قطار)

به طور کلی، برای ارزیابی کیفیت روغن موتور های لکوموتیو(قطارها)، آزمون هایی پذیرفته شده وجود ندارند و هر موتور سازی بر اساس تجربیات میدانی اولویت های مد نظرش را مشخص می کند. موتور سازان روغن موتور هایی را که کیفیت شان را طی آزمون های جاده ای و میدانی دراز مدت اثبات کرده اند برای مصرف تجویز می کنند. اکثر روغن موتور های دیزلی برای دست یابی به سطح کیفیت API CD با مواد افزودنی متنوع ترکیب می شوند و حاوی مقداری فراوان ترکیبات قلیایی برای جبران گوگرد بالای سوخت مصرفی هستند. بعضی از ترکیبات محدود کننده تحمیلی اند؛ مثلا، روی برای جلوگیری از صدمه دیدن قطعات موتور به کار می رود. اغلب روغن موتور های مصرفی در قطار ها از نوع SAE 30 هستند، ولی برای بهبود بهره دهی سوخت می توان از روغن های مولتی گرید در موتور های قطار نیز استفاده کرد.

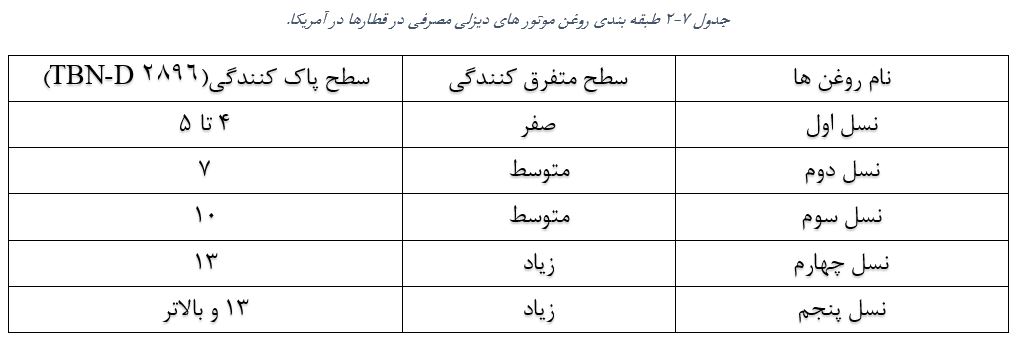

در آمریکا، کمیته سوخت و روغن انجمن تعمیر کاران لکوموتیو ها نخستین بار روغن موتور های مصرفی در موتور های دیزلی قطار هار را طراحی و سیستم طبقه بندی آن ها را منتشر کرد. در این سیستم طبقه بندی آن ها را منتشر کرد. در این سیستم طبقه بندی روغن های با بهترین سطح کیفیت " روغن های نسل پنجم " نامیده شدند. در جداول 7-2 و 7-3 مشخصات این روغن موتور ها و آزمون های ارزیابی که سازندگان تجهیزات معرفی کرده اند نشان داده شده اند. روغن های نسل پنجم باید الزامات زیر را برآورده کنند:

الف) حداقل زمان تعویض روغن برای موتور های با مصرف پایین روغن 180 روز، به طور متوسط 1000 مایل در ماه یا مصرف سوخت 2000 گالن در ماه( سوخت حاوی 3/0 تا5/0 درصد گوگرد)؛

ب) قبولی در آزمون های اکسیداسیون، خوردگی و اصطکاک OEMs

ج) رعایت الزامات تعیین شده در آزمون های موتوری OEMs

د) قبول شدن در آزمون ای میدانی OEMs.

روغن موتور های ساکن گاز سوز

موتور های ساکن گاز سوز معمولا موتور هایی با اندازه و سرعت متوسط اند و برای فشرده سازی گاز در خطوط لوله، نیروگاه های تولید برق و نیروگاه های بازیافت انرژی به کار می روند. علاوه بر این، ممکن است از جریان گازهای خروجی از اگزوز این موتور ها و یا آب خنک کننده آن ها نیز برای مقاصد گرمایشی استفاده شود. موتور های ساکن گاز سوز را می توان به سه دسته تقسیم بندی کرد.

الف) موتور های گاز سوز اشتعال جرقه ای با فشار گاز پایین

عمل کرد این نوع موتور ها مشابه عمل کرد موتور های با فشار بالاست اما، در این موتور ها گاز با هوای مصرفی موتور در فشار پایین تر در منیفولد هوای ورودی و یا محفظه فرعی احتراق، قبل از ورود به سیلندر موتور، مخلوط می شود. سوخت پیلوت مایع برای شروع احتراق مخلوط گاز و هوا به داخل سیلندر پاشیده می شود. این موتور ها معمولا با نام موتور های دو سوخته شناخته می شوند. در مقایسه با موتور های فشار بالا، این موتور ها گازهای حاصل از احتراق را با بازدهی بالاتر جابجا می کنند، ولی برای جلوگیری از کاهش بازده حرارتی موتور باید زمان خروج گازهای اگزوز، با تغییر زمان بندی سوپاپ ها(تایمینگ) کاهش یابد.

موتور های گاز سوز ساکن یا از نوع استوکیومتریک و یا از نوع رقیق سوز هستند. موتور های استوکیومتریک غالبا به مبدل های کاتالیستی سه راهه، برای کنترل انتشار NOX، HC و CO، مجهز هستند. موتور های رقیق سوز از محفظه فرعی احتراق استفاده می کنند. مخلوط غنی سوخت و هوا پس از اشتعال در محفظه فرعی احتراق به شکل موجی از شعله به سمت محفظه اصلی احتراق حرکت می کند و سبب مشتعل شدن مخلوط سوخت و هوای رقیق موجود در محفظه اصلی احتراق می شود. این نوع موتور ها برای رعایت الزامات مربوط به انتشار NOX(بدون به کار گیری مبدل های کاتالیستی) طراحی می شوند. کاهش NOX به دلیل کاهش دمای احتراق با افزایش هوای اضافی مصرفی است. برای کاهش انتشار HC و CO از موتور های رقیق سوز و رسیدن به الزامات آلودگی می توان از یک مبدل کاتالیستی اکسید کننده نیز استفاده کرد.

کیفیت گازهای مصرفی در موتور های ساکن گاز سوز بسیار متنوع و متغیر است. به طور نمونه، گاز طبیعی(عمدتا متان)، گاز ترش(حاوی گوگرد زیاد)، گاز شهری(حاوی هیدروژن زیاد)، گاز گنداب(حاوی H2S) و گازهای بد بو(حاوی مواد ارگانیک خورنده) از سوخت های گازی مصرفی در موتور های ساکن گاز سوز هستند. هر نوع گازی خواص و مشخصات خاص خود را دارد، لذا موتور هایی که این گازها را مصرف می کنند به روان کننده هایی خاص و منحصر نیاز دارند. روغن موتور های گاز سوز را باید با دقت و با توجه به کاربردهای خاص شان انتخاب کرد.

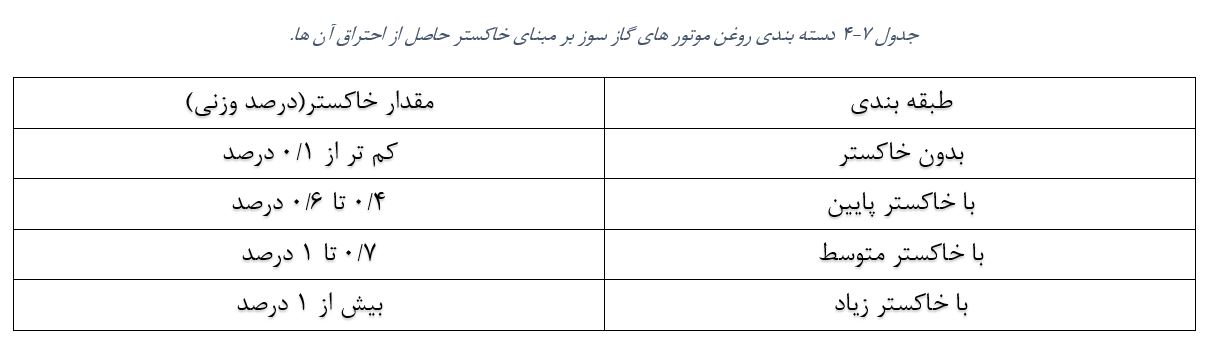

روغن موتور ای گاز سوز بر اساس مقدار خاکستر حاصل از احتراق شان(آزمون خاکستر سولفاته) طبقه بندی می شوند.

روان کننده های بدون خاکستر معمولا در موتور های دو زمانه و روان کننده های با خاکستر کم در موتور های چهار زمانه مصرف می شوند. روان کننده های با خاکستر متوسط و زیاد معمولا در موتور هایی به کار می روند که از سوخت های نا مرغوب مثل گاز های ترش و گنداب استفاده می کنند.

مقدار خاکستر در روغن موتور ها باید به اندازه کافی زیاد باشد تا از خوردگی سیت سوپاپ ها جلوگیری کند. خاکستر بیش از حد سبب چسبیدن و گیرپاژ رینگ ها، رسوب گرفتن شمع ها، پوشاندن سطح مبدل های کاتالیستی و یا انسداد مجاری ورود و خروج(در موتور های دو زمانه) خواهد شد. در حال حاضر روشی استاندارد برای طبقه بندی روغن های مصرفی در موتور های گاز سوز وجود ندارد، لذا روغن این نوع موتور ها با انجام آزمون های میدانی فشرده تایید و تجویز می شوند.

علاوه بر مقدار خاکستر موجود، عوامل کلیدی دیگر در انتخاب روغن موتور های خاص موتور های گاز سوز مقدار فسفر، مقاومت در مقابل اکسیداسیون و نیتراسیون(غالبا در شرایط عمل کردی دما بالا رخ می دهد) و بازدارنده های خوردگی( خصوصا در زمینه گازهای نا مرغوب) هستند. مقدار فسفر روان کننده ها در هنگام بررسی ملاحظات زیست محیطی بسیار مهم است. در صورت وضع قوانین سخت گیرانه تر(خصوصا درباره انتشار NOX و از موتور های گاز سوز ساکن)، با نصب مبدل های کاتالیستی روی سیستم های اگزوز می توان حدود و مقادیر مجاز قانونی تعیین شده رسید.

برای اجتناب از تخریب و مسموم شدن مبدل های کاتالیستی و افزایش عمر آن ها، سازندگان مبدل های کاتالیستی مقدار فسفر روان کننده ها را محدود کرده اند. این حدود و محدودیت ها متغیر اند و به سازندگان این مبدل ها و نوع آن ها بستگی دارند. از مبدل های کاتالیستی NSCR در موتور های رایج(استوکیومتریک) استفاده می شود در حالی که مبدل های SCR در موتور های رقیق سوز به کار می روند.