مقدمه

آب و روغن مواد غیر قابل ترکیبی هستند، بطوریکه اگر در کنار یکدیگر قرار گیرند پس از مدتی از هم جدا شده و نبدیل به دو فاز می شوند. وجود برخی ترکیبات در کنار این دو منجر به مخلوط شدن و تشکیل امولسیون می گردد. به این ترکیبات امولسیفایر می گویند.

در صنعت روان کاری، تشکیل امولسیون در برخی موارد مفید و در برخی دیگر مضر است. برای مثال در روغن های صنعتی فلز کاری، تشکیل امولسیون ضروری است زیرا روان کار باید توانایی مناسب روان کاری را به موازات توانایی خنک کنندگی داشته باشد اما در صورت ورود آب به روان کارهایی مانند روغن موتور که حاوی مواد افزودنی پاک کننده و ضد زنگ هستند به دلیل خاصیت امولسیفایری این مواد افزودنی، امولسیون نامطلوب تشکیل می شود.

مبحث این مقاله به ماده افزودنی امولسیفایر اختصاص دارد، اما از آنجایی که این ماده، با مخلوط دو جزئی امولسیون مرتبط است لازم است قبل از آن، انواع مخلوط های دو جزئی معروف شود.

انواع مخلوط دو جزئی

1- محلول یونی

هنگامی که نیروی نگه دارنده یون های نمک جامد در یک مایع مغلوب شود محلول یونی ایجاد می گردد. نمک حل شده تبدیل به یون هایی می شود که آزادانه در محلول غوطه ور هستند. قطر ذرات در این محلول بین 01/0 تا 1 نانومتر می باشد.

2- محلول مولکولی

در یک محلول مولکولی، ذرات پراکنده، مولکول هایی هستند که به هیچ عنوان به یون تفکیک نمی شوند. درجه پراکندگی مولکول ها، به دیگر مواد موجود در محلول و PH آن(غلظت یون های هیدروژن) بستگی دارد. محلول های مولکولی معمولا ترکیبات آلی هستند که قطر ذراتشان بین 1/0 تا 1 نانومتر می باشد.

3- کلوئید

در یک کلوئید، یک ماده در ماده ای دیگر(جامد، مایع یا گاز) پراکنده می شود. سایز ذرات پراکنده در کلوئید کمتر از امولسیون و سوسپانسیون و بزرگتر از محلول های یونی و ملکولی است. سیستم های کلوئیدی بر اساس حالت فیزیکی دو فاز طبقه بندی می شود. در کلوئیدی که فاز پراکنده آن جامد است ذرات جامد که گروه هایی از مولکول ها هستند آزادانه در فاز پیوسته غوطه ور هستند و از ذرات پراکنده در سوسپانسیون پایدار تر می باشند. قطر ذرات پراکنده در این سیستم بین 1 تا 100 نانومتر است که به آن ها میسل می گویند.

4- امولسیون

امولسیون از ترکیب یک مایع غیر قابل امتزاج پراکنده در یک مایع دیگر تشکیل شده است. این سیستم کمترین پایداری را دارد که برای ایجاد آن نیاز به حضور یک عامل فعال کننده سطحی یا عامل امولسیون شوندگی است. برای مثال در امولسیون هایی که از دو فاز آب و روغن تشکیل شده است اگر روغن فاز پراکنده و آب فاز پیوسته باشد به آن امولسیون روغن در آب می گوبند که از جمله آن می توان به شیر و یا خامه اشاره کرد. در حالت برعکس به آن امولسیون آب در روغن می گویند که مثال بارز آن کره است.

بنابراین یک امولسیون از سه عنصر تشکیل شده است: فاز پراکنده، فاز پیوسته و عامل امولسیون شوندگی.

در بسیاری از منابع، امولسیون، جزئی از سیستم دو فازی کلوئید می باشد.(کلوئید مایع در مایع)

5- سوسپانسیون

در سوسپانسیون ذرات جامد در مایع پراکنده می شوند. در این حالت نیروی جاذبه می تواند این ذرات را به پایین کشانده و یا در بالا معلق نگه دارد. برای مثال ذرات ریز شن که در آب پراکنده می شوند سریعا ته نشین می گردند.

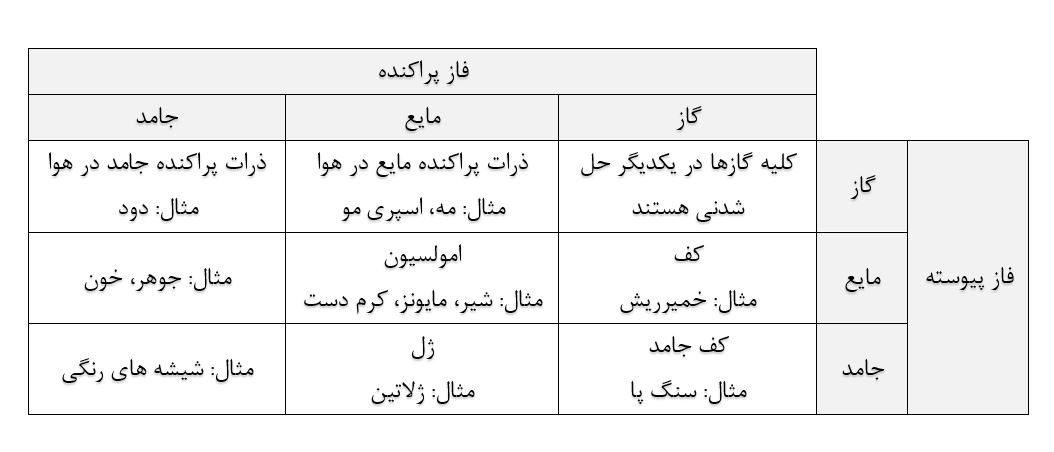

جدول کلوئید

با توجه به تعریف کلوئید در بالا، سیستم های دو فازی کلوئید که در آن یک فاز در فاز دیگر پراکنده می شود به شرح جدول زیر طبقه بندی می شود:

آنچه در مبحث روان کارها خصوصا روان کار های صنعتی مورد بررسی قرار می گیرد مرتبط با سیستم دو فازی امولسیون (مایع در مایع) است که در این زمینه مواد افزودنی امولسیفایر به طور گسترده ای مصرف می شوند.

امولسیفایر

زمانی که دو فاز غیر قابل امتزاج مانند روغن و آب در یکدیگر مخلوط می شوند به دلیل اختلاف بین نیروی پیوستگی هر فاز با نیروی چسبندگی بین دو فاز، از یکدیگر فاصله گرفته و تمایل دارند کوچکترین سطح تماس را با یکدیگر داشته باشند. به همین دلیل تشکیل دو فاز مجزا می دهند.

امولسیفایرها ترکیباتی هستند که از یک بخش محلول در آب آبدوست و یک بخش نامحلول در آب چربی دوست تشکیل شده اند.

زمانی که یک امولسیفایر به مخلوطی از آب و روغن اضافه مش شود در حد واسط آب و روغن قرار می گیرند و قسمت آبدوست خود، آب و قسمتی چربی دوست خود، روغن را مهار می کند. قسمت های آبدوست و چربی دوست امولسیفایر به ترتیب در سطح واسط آب و روغن جذب شده و مانع پیوستن ذرات روغن به یکدیگر می شوند بنابراین کشش بین سطحی را کاهش داده و نهایتا بیشترین سطح تماس بین دو فاز ایجاد می شود و امولسیون پایدار می گردد. به عبارتی با کاهش کشش بین سطحی، نیروی مورد نیاز برای جدا سازی ب و روغن کاهش می یابد و در نتیجه موجب می گردد که آب و روغن در یکدیگر مخلوط شوند.

HLB

میزان آبدوستی و چربی دوستی در امولسیفایرها متفاوت است. تراز بین این دو، میزان HLB را مشخص می کند که این عدد بین 0 و 20 متغیر است. یک امولسیفایر با میزان چربی دوستی بالا، میزان HLB پایینی دارد در حالی که با میزان آبدوستی بالا، HLB بالایی دارد.

روش گریفین برای اندازه گیری میزان HLB به شرح ذیل می باشد:

HLB= 20* Mh/M

در این فرمول Mh جرم مولکولی قسمت آبدوست و M وزن مولکولی کل مولکول است.

ذکر این نکته حائز اهمیت است که هر ترکیبی که دارای بخش آبدوست و چربی دوست است نمی تواند به عنوان امولسیفایر عمل کند.

ترکیباتی با قسمت آبدوست بسیار بزرگ در آب و ترکیباتی با قسمت چربی دوست بسیار بزرگ در روغن پراکنده می شوند.

زمانی که آبدوست بسیار بزرگ در آب و ترکیباتی با قسمت چربی دوست بسیار بزرگ در روغن پراکنده می شوند.

زمانی که آبدوستی و چربی دوستی در یک توازن مناسب قرار گیرند امولسیفایر بهترین عملکرد خود را نشان خواهد داد.

امولسیفایرهای مناسب روان کاری

امولسیون های روغن در آب در صنایع فلز کاری از جمله نورد، برش کاری، آهن کاری و تراش کاری که ترکیبی از خصوصیات روان کنندگی و خنک کنندگی مورد نیاز است به طور گسترده بکار می روند. در این امولسیون ها، روغن به عنوان روان کار منجر به کاهش اصطکاک بین سطوح در حال تماس و در نتیجه کاهش مصرف انرژی ماشین کاری می شود در حالی که فاز آبی به دلیل ظرفیت حرارتی بالا، خارج کننده گرمای تولید شده در اثر تماس است.

نوع امولسیفایر بر روی مشخصات امولسیون از جمله پایداری آن، توزیع سایز ذرات معلق، کشش سطحی، خاصیت مرطوب سازی و همچنین رفتار روان کاری تاثیر گذار است.

به طور کلی با افزایش میزان امولسیفایر در روغن های فلز کاری، هدایت الکتریکی، ویسکوزیته و PH افزایش می یابد در حالی که نقطه اشتعال و احتراق کاهش می یابد.

انواع امولسیفایر ها

امولسیفایر در دو دسته یونی و غیر یونی طبقه بندی می شوند. اولسفایر های یونی در آب به دو دسته کاتیون با بار مثبت و آنیون با بار منفی تقسیم می شوند. اگر آنیون مشخصات عامل فعال کننده جذب سطحی را داشته باشد به آن امولسیفایر آنیونی و در صورتی که کاتیون مشخصات دو قطبی بودن را داشته باشد به آن امولسیفایر کاتیونی می گویند.

امولسیفایر های غیر یونی در آب تفکیک نمی شوند و کل مولکول، مشخصات عامل فعال کننده جذب سطحی کامل را دارد. انحلال این نوع امولسیفایر ها در آب، به دلیل میل اکسیژن موجود در قسمت آبدوست مولکول امولسیفایر به ترکیب با هیدروژن آب صورت می گیرد. جهت گیری مولکول های آب، بیانگر حلالیت در آب است در حالی که منشعب شدن این مولکول ها در دمای بالا نشان دهنده کاهش حلالیت است که شکل ظاهری ابر آلود آن موید این موضوع است.

امولسیفایر های یونی

1-1- امولسیفایر های آنیونی

این نوع امولسیفایر قدیمی ترین، پر مصرف ترین و مهمترین نوع امولسیفایر در روغن های تراش محلول در آب و بسیاری از امولسیون های مورد مصرف در فرآیند های غیر تراش محسوب می شود.

صابون یکی از قدیمی ترین انواع آن است. این صابون ها نمک های سدیم و پتاسیمی هستندرکه زنجیره بلند اسید کربوکسیلیک دارند و از جمله آن ها می توان به استئاریک اسید و اولئیک اسید اشاره کرد. مهمترین نوع این صابون ها برای تهیه امولسیون های روغن در آب، صابون های سدیم است.

محدودیتی که در مورد این نوع امولسیفایر وجود دارد این است که فقط در PH های بالا(حدود 10) می توانند بالاترین عمل کرد را از خود نشان دهند در حالی که این چنین PH بالایی در بسیاری از فرآیند های مانند براده برداری و ... مطلوب نیست.

با ظهور صابون های آمینی، وابستگی به PH کاهش پیدا کرد. این صابون ها قادرند در محیطی با PH حدود 8 نیز به خوبی تشکیل امولسیون پایدار دهند. مهمترین صابون های این گروه صابون های مونو، دی و تری اتانول آمین هستند.

یکی از معایب تداول صابون های سدیم و صابون های آمینی این است که با یون های کلسیم و منیزیم موجود در آب تشکیل نمک نا محلول در آب می دهند. این پدیده در حضور دیگر یون های فلزی در عملیات براده برداری و ... نیز رخ می دهند برای مثال در تهیه سیم های مسی،امولسیون، حاوی یون مس می شود و مقداری از امولسیفایر غیر فعال شده و رسوب می کند. این موضوع در نهایت منجر به ناپایداری امولسیون می گردد. از طرف دیگر صابون نامحلول ایجاد شده، مشکلات قابل ملاحظه ای در حین فرایند ماشین کاری و همچنین سیستم گردش سیال ایجاد می کنند.

امولسیفایر بعدی، نمک سدیم و آمین اسید نفتنیک است. بر خلاف دیگر صابون ها، این صابون به طور قابل مقایسه ای حساسیتی نسبت به حضور یون های موجود در آب سخت ندارد. اما یکی از مهمترین معایب این صابون تمایل شدید به ایجاد کف است.

سولفونات ها نیز به میزان بالایی در روغن های برش محلول در آب بکار می روند که متداولترین آن سولفونات های به اصطلاح طبیعی یا همان سولفونات های نفتی هستند. در گذشته این محصولات به عنوان محصول ثانویه از پالایش وای تاویل به دست می آمد. با افزایش تمایل تولید جهانی در بکار گیری فرایند های هیدروژناسیون، میزان سولفونات های نفتی کاهش چشمگیری پیدا کرد. مشخصات مناسب آن ها، خصوصا خاصیت خوردگی خوب آن، منجر به پیشرفت در دیگر فرآیند های تولیدی آن گردید که نتیجه آن سولفونات های امروزی است که از فرآیند های مخصوص سولفوناسیون به دست می آید. این گروه از مواد اصولا نمک های سدیم اسید سولفونیک هیدروکربن های آروماتیکی و آلیفاتیکی هستند به همین دلیل است که به آن ها سولفونات های آلکیل اریل می گویند مناسب ترین جرم مولکولی ابن گروه از مواد در کاربرد فلز کاری، بین 350 تا 500 است. با بالا رفتن جرم مولکولی خاصیت امولسیفایری ضعیف می شود در حالی که خاصیت خوردگی آن افزایش می یابد که از جمله آن می توان به نمک سدیم سولفونات دودسیل بنزن اشاره کرد.

کارایی سولفونات ها همانطور که در مورد دیگر امولسیفایرهای آنیونی مطرح شد توسط نمک هایی که موجب سختی آب می شود تحت تاثیر قرار می گیرد اما این نوع بسیار مطلوب تر از صابون ها عمل می کند. زمانی که محدوده PH بالاتر از 5/8 باشد امولسیون هایی که بر این اساس تولید می شوند پایداری بهتری از خودشان نشان می دهند.

حین سولفوناسیون چربی های طبیعی، زمانی که روغن چرب سولفاته، حاصل می شود گروه دیگری از امولسفایرهای آنیونی تشکیل می شود که بیشتر در امولسیون فلز کاری استفاده می گردند و خصوصا مناسب ایجاد امولسیون روغن های چرب هستند. مهمترین آن ها روغن کرچک سولفاته شده، روغن ماهی سولفاته شده و روغن کلزا سولفاته شده اند.

بر خلاف سولفونات ها، سولفوری که در مولکول سولفات وجود دارد به صورت مستقیم به اتم کربن متصل نیست بلکه از طریق یک پل اکسیژن به سولفور متصل می شود.

نمک های آمینی استر اسید فسفریک، علاوه بر عمل کردشان به عنوان امولسیفایر های آنیونی، خواص بازدارنده ضد خوردگی و EP دارند اما بسیاری از آن ها ایجاد کف بالایی می کنند.

ترکیبات مخصوص دیگری هم به عنوان امولسیفایر های آنیونی وجود دارند که به عنوان بازدارنده خوردگی در خنک کننده قابل امتزاج با آب به کار می روند که در این زمینه می توان به نمک های اسید کربوکسیلیک آمیدو(سارکوزین) اشاره کرد.

2-1- امولسیون های کاتیونی

تاکنون امولسیفایر های کاتیونی اهمیت ویژه ای برای روغن های برش محلول در آب نداشته اند. این نوع امولسیفایر ها در برخی کاربرد های خاص به کار می روند. عدم تطابق با محصولات آنیونی(ته نشینی دو سویه) دلیل اصلی برای ممنوعیت مصرف آن است. محصولات کاتیونی در PH های اسیدی و خنثی، کاربرد آن ها را در برخی اهداف خاص در فراوری آلومینیوم مطلوب می سازد. همچنین این ترکیبات، مقاومت خوبی در برابر فعالیت میکروبی( به عنوان آفت کش) و پایداری مناسب ئدر آب سخت دارند. نمک آلومینیوم چهار جزئی مهمترین نمونه از این گروه می باشد.

3-1-امولسیفایر های غیر یونی

در سال های اخیر اهمیت این گروه از امولسیفایر ها افزایش چشمگیری یافته است. مهمترین مزایای آن ها، پایداری در برابر عامل های سخت کننده آب و مقاومت الکترولیتی است. مقاومت آن ها در محدوده وسیعی از PH، بسیار بهتر از محصولات یونی است امادر عوض مقاومت ضعیف تری در برابر خوردگی دارند. این نوع امولسیفایر ها، اساسا محصولات اتوکسیله هستند.

اتوکسیلاسیون فرآیندی است که در آن اتیلن اکساید به یک فنول و یا الکل اضافه می شود و آن را به یک عامل کننده سطحی تبدیل می کند.

امولسیفایر های سفارشی هم می توانند با هر خصوصیات مختلف امولسیفایری، از مولکول های مختلف آب گریز توسط اتصال به زنجیره پلی اتیلن اکساید-پلی گلایکول اتر با یک طول زنجیره مشخص ایجاد شوند. تعداد مولکول های اتیلن اکساید متصل شده، درجه اتوکسیله شدن را مشخص می کند.

محصولات زیر در تولید امولسیفایر های غیر یونی ترجیح داده می شوند:

* آلکیل فنل ها(پیش تر نونیل فنل مهمترین ماده در تولید امولسیفایر غیر یونی بود اما به دلیل قوانین اروپایی در زمینه آب های پسماند و اثرات آن بر مسائل زیست محیطی، دیگر در فرمولاسیون ها به کار نمی رود)

* الکل ها

* اسید های چرب

* آمین های چرب

* آمیدهای اسید چرب

* استرهای پلیول( استرهای سوربیتان ترکیبات با اهمیتی هستند)

با توجه به توانایی ضد خوردگی پایین امولسیفایر های غیر یونی اتوکسیله که در بالا عنوان شد این محصولات در امولسیون های فلز کاری در کنار دیگر محصولات یونی مصرف می شوند. از جمله استثنائات این گروه، آمید های اسید چرب اتوکسیله هستند که از خاصیت ضد خوردگی بالایی برخوردارند.

گردآوری و ترجمه : وحید ابراهیمی